Las prensas rotativas para tabletas son la base de la fabricación de dosis sólidas, permitiendo una producción consistente y de alto volumen de tabletas farmacéuticas, nutracéuticos y otros productos comprimidos. Ya sea que esté ampliando la producción o seleccionando nuevos equipos, comprender los principios de funcionamiento, las ventajas principales y las consideraciones clave de compra de las prensas para tabletas es crucial para mejorar la eficiencia de la producción y el cumplimiento normativo. Esta guía integra información técnica con una lista de verificación práctica para ayudarle a comprender completamente equipos como las prensas para tabletas. Máquina para hacer pastillas y máquina prensadora de pastillas. y tomar decisiones informadas.

Cómo funcionan las prensas rotativas para tabletas

Las prensas rotativas para tabletas convierten materias primas en polvo o granulares en tabletas uniformes a través de un proceso automatizado continuo, con un flujo de trabajo central que consta de cuatro etapas coordinadas:

Relleno: Las materias primas se introducen desde una tolva en un sistema de alimentación, que las distribuye uniformemente en las cavidades de la matriz en una torreta giratoria.

Medida: El alimentador garantiza un volumen de polvo constante en cada cavidad del molde, sentando las bases para un peso de tableta uniforme.

Compresión: A medida que la torreta gira, cada cavidad del molde pasa por las etapas de precompresión y compresión principal. La precompresión elimina las bolsas de aire, mientras que la compresión principal aplica alta presión (cientos de kilonewtons) para fundir el polvo en comprimidos densos.

Expulsión: Una leva de expulsión levanta el punzón inferior, empujando la tableta formada fuera de la cavidad de la matriz, que luego se recoge a través de un conducto o una cuchilla de extracción.

Este ciclo continuo permite que las modernas prensas de comprimidos alcancen una capacidad de producción de cientos de miles a más de un millón de comprimidos por hora, superando con creces la de las prensas de comprimidos de un solo punzón. Tanto las prensas de comprimidos como las prensas de comprimidos están diseñadas en torno al principio de "conformado continuo" para garantizar la eficiencia de la producción.

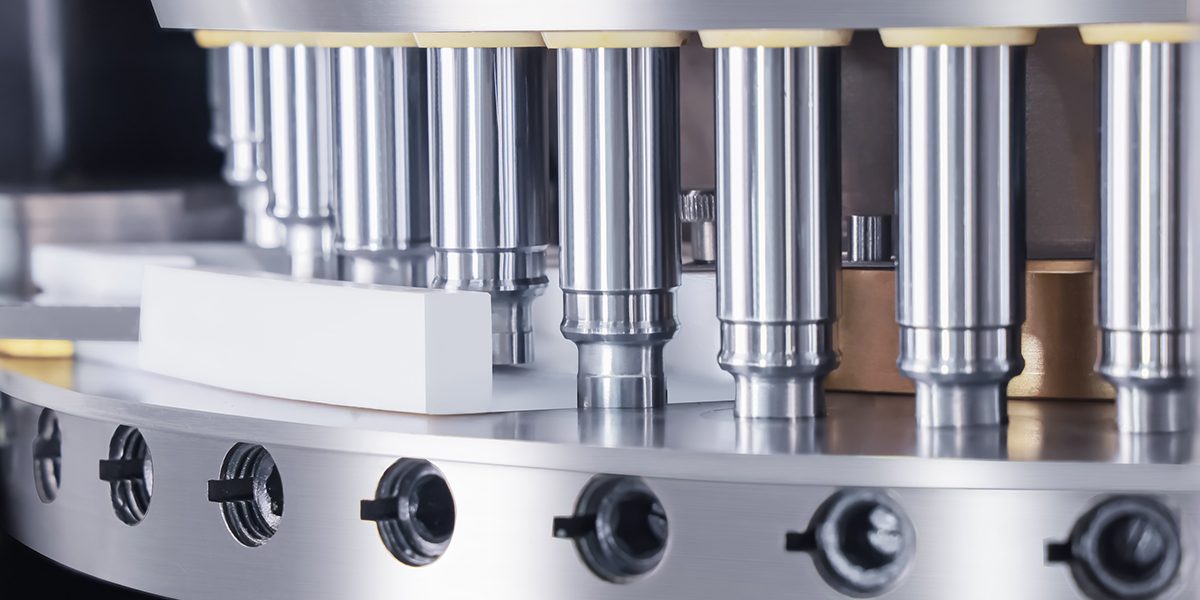

El rendimiento y la fiabilidad de la máquina de prensado de comprimidos dependen del funcionamiento coordinado de componentes de ingeniería de precisión. Tanto la máquina de fabricación de comprimidos como la máquina de prensado de comprimidos comparten una estructura de componentes central altamente consistente:

Tolva y alimentador: Almacena el polvo y lo alimenta uniformemente en las cavidades del molde. Los alimentadores avanzados están equipados con paletas o agitadores para evitar la acumulación de material y garantizar una alimentación estable.

Punzones y matrices: Las matrices son cavidades de acero endurecido que definen la forma y el tamaño de las tabletas, mientras que los punzones superior e inferior aplican la fuerza de compresión. El control de la tolerancia micrométrica es fundamental para garantizar la consistencia del peso y las dimensiones de las tabletas.

Torreta: Plataforma giratoria circular que soporta múltiples conjuntos de punzones y matrices. El número de estaciones (10)–40+) afecta directamente la capacidad de producción—Cuanto más estaciones, mayor será la salida.

Pistas y rodillos de leva: Guíe los punzones a través de procesos como llenado, compresión y expulsión en secuencia, logrando un control preciso de la presión y la sincronización.

Sistema de accionamiento: Compuesto por motores, reductores y variadores de frecuencia, proporciona potencia a la torreta y permite velocidades de producción regulables.

Panel de control y sensores: Controla parámetros como la velocidad de la torreta y la fuerza de compresión mediante PLC/pantalla táctil. Los sensores monitorean la presión en tiempo real y detectan fallas para garantizar la estabilidad del proceso.

Tipos de máquinas y configuraciones para diversas necesidades

La máquina prensadora de tabletas ofrece una variedad de configuraciones especializadas para satisfacer diferentes necesidades de producción, al tiempo que deriva en modelos segmentados como prensas para tabletas y prensas para tabletas de píldoras:

Prensa rotativa de tabletas multiestación: El modelo estándar para producción a gran escala, equipado con múltiples juegos de punzones y matrices y gran capacidad, es el tipo convencional de máquina prensadora de tabletas.

Prensa de tabletas bicapa/tricapa: Adopta tolvas y matrices apiladas para producir tabletas multicapa (por ejemplo, medicamentos de liberación controlada con diferentes formulaciones), adaptándose a las complejas necesidades de formación de la prensa de tabletas de píldoras.

Prensa rotativa de tabletas de alta velocidad: Diseñado específicamente para una capacidad de producción ultra alta (hasta más de 1 millón de tabletas por hora), cuenta con sistemas avanzados de automatización y lubricación, lo que lo convierte en el tipo de prensa de tabletas preferido por las grandes compañías farmacéuticas.

Prensa de tabletas con recubrimiento en seco (pestaña en pestaña): Produce estructuras de "tableta dentro de tableta" a través de alimentadores duales y moldes especializados para lograr una liberación dirigida del fármaco, perteneciente a la configuración de alta gama de la máquina prensadora de tabletas.

Prensa de tabletas de contención: Diseñado para API potentes, utiliza un sistema cerrado para evitar la contaminación y garantizar la seguridad del operador, adecuado para escenarios de aplicación de máquinas de prensado de píldoras de alta demanda.

Las prensas rotativas para tabletas se han convertido en la opción preferida para la producción industrial gracias a sus amplias ventajas en velocidad, calidad y eficiencia. Ya sean prensas para tabletas, máquinas para fabricar pastillas o prensas para tabletas, todas ofrecen las siguientes características principales:

Alto rendimiento: Con una capacidad de producción de 250.000 a más de 1 millón de tabletas por hora, puede acortar los ciclos de producción y reducir los costos durante la producción a gran escala, superando ampliamente la capacidad de producción de lotes pequeños de las máquinas para fabricar píldoras comunes.

Calidad uniforme: Las condiciones de compresión constantes en todas las estaciones garantizan un peso, una dureza y un grosor uniformes de las tabletas.—Es fundamental para la precisión de la dosificación farmacéutica y un requisito fundamental para las prensas de comprimidos.

Automatización y eficiencia: El funcionamiento totalmente automatizado reduce la mano de obra y los errores humanos, con funciones como alimentación automática, lubricación automática y ajuste automático de parámetros. Tanto la prensa de pastillas como la prensa de tabletas funcionan de forma continua.

Escalabilidad: Se adapta fácilmente a las crecientes necesidades de capacidad de producción agregando estaciones de torreta o actualizando a modelos más grandes, adecuados para los escenarios de actualización a gran escala de la máquina prensadora de tabletas.

Versatilidad: El cambio de moldes permite la producción de tabletas de diferentes formas, tamaños y formulaciones (por ejemplo, tabletas masticables, tabletas efervescentes, tabletas multicapa), compatibles con las diversas necesidades de producción de la máquina prensadora de tabletas.

Cumplimiento: El diseño cerrado, los materiales de acero inoxidable y las funciones de trazabilidad de datos pueden cumplir con los requisitos de GMP, EU GMP Anexo 11 y FDA 21 CFR Parte 11, lo que lo convierte en una condición esencial para que la prensa de tabletas ingrese a la industria farmacéutica.

Para evitar pérdidas causadas por errores de adquisición, priorice los siguientes cuatro factores al seleccionar equipos como máquinas prensadoras de tabletas y máquinas prensadoras de píldoras:

1. Cumplimiento de las Buenas Prácticas de Fabricación (cGMP) actuales

El uso de equipos que no cumplen con las normas puede provocar contaminación, retiradas de productos y sanciones regulatorias. Tanto la máquina de prensado de tabletas como la prensa de tabletas deben garantizar el cumplimiento de las normas cGMP mediante los siguientes diseños:

Material de acero inoxidable: Los componentes estructurales (marcos, carcasas) utilizan SS 304, mientras que las superficies en contacto con los medicamentos (tolvas, punzones, matrices) utilizan SS 316 para evitar la contaminación.

Diseño higiénico: Estructura de plataforma grande con esquinas redondeadas, equipada con sistemas de recuperación de polvo y colectores de polvo incorporados para reducir el riesgo de contaminación cruzada.

Integridad y trazabilidad de los datos: Cuenta con control de acceso, registros de auditoría y firmas electrónicas para registrar los parámetros de producción y garantizar la responsabilidad.

2. Uniformidad del peso de la tableta

La dosificación farmacéutica precisa es crucial. Las máquinas para fabricar pastillas y las prensas para tabletas deben centrarse en las siguientes características:

Herramientas de precisión: Control estricto de tolerancia de punzones y matrices para garantizar un volumen constante de la cavidad de la matriz.

Alimentador forzado de alta eficiencia: Alimenta activamente el polvo en las cavidades de la matriz para eliminar los espacios de aire y la densidad desigual.

Monitoreo en tiempo real: Equipado con detección de desviación de presión, ajuste automático de profundidad de llenado y funciones de rechazo de tabletas no conformes.

3. Capacidad de producción y control del tiempo de inactividad

Al comprar una máquina prensadora de tabletas, no se centre solo en la capacidad teórica. La máquina prensadora de tabletas también debe considerar las limitaciones de producción reales y los diseños que mejoran la eficiencia:

Capacidad teórica vs. capacidad real: Pruebe el equipo con sus propias materias primas, considerando plenamente el impacto de la fluidez del polvo, el diseño de la tableta y el tiempo de cambio de molde.

Diseños que reducen el tiempo de inactividad: Gestión digital de recetas (recuperación de parámetros con un solo clic), componentes modulares de liberación rápida y moldes estandarizados para un cambio rápido de producto.

Mantenimiento preventivo: Inspeccione periódicamente las piezas de desgaste (punzones, matrices, rodillos de compresión) para evitar fallas repentinas.

4. Cumplimiento de seguridad y medio ambiente

Tanto la prensa de tabletas como la máquina prensadora de tabletas deben garantizar la seguridad del taller y una producción sostenible a través de los siguientes diseños:

Seguridad del operador: Puertas de seguridad interbloqueadas, botones de parada de emergencia y sistemas de monitoreo de seguridad para detectar sobrecarga de presión, vibración o fallas del motor.

Cambio de molde sin herramientas: El diseño de mecanizado de precisión permite el reemplazo rápido y seguro de matrices y punzones sin herramientas especiales (por ejemplo, el cambio de molde del modelo HGZP-17D toma solo 30 minutos).

Respeto al medio ambiente: Equipado con envolventes acústicas y elementos de amortiguación para el control del ruido; adopta servomotores para ahorrar 15–35% de energía; los sistemas de lubricación inteligentes reducen la contaminación y los residuos.

Mejores prácticas de mantenimiento y limpieza

Para prolongar la vida útil de equipos como máquinas prensadoras de tabletas y máquinas para fabricar píldoras y garantizar una producción conforme, siga estas especificaciones de mantenimiento:

Limpieza diaria: Desmontar y limpiar las piezas en contacto con los medicamentos (tolvas, punzones, matrices) utilizando disolventes de grado farmacéutico para eliminar el polvo residual.

Inspección regular: Verifique el desgaste de los cojinetes de la torreta, las levas y las cajas de engranajes, y lubrique las piezas móviles según los requisitos del fabricante.

Reemplazo de piezas: Reemplace periódicamente los punzones y matrices desgastados para mantener la calidad de la tableta.

Calibración y validación: Calibrar periódicamente los sistemas de llenado y compresión para garantizar el cumplimiento de las normas GMP.

Preguntas frecuentes sobre las prensas rotativas para tabletas

1. ¿Cuál es la diferencia entre una prensa de tabletas rotatoria y una prensa de tabletas de un solo punzón?

Las prensas de tabletas rotativas logran una producción continua a gran escala (miles de tabletas por minuto) a través de múltiples juegos de punzones/matrices en una torreta, mientras que las prensas de tabletas de un solo punzón producen una tableta por ciclo, adecuada para I+D o producción en lotes pequeños. La máquina prensadora de tabletas ofrece una mejor uniformidad y escalabilidad, pero requiere una mayor inversión inicial, mientras que las máquinas para fabricar píldoras son en su mayoría modelos de lotes pequeños, con escenarios de aplicación similares a las prensas de tabletas de un solo punzón.

2. ¿Cómo garantizar que la prensa de tabletas cumpla con los estándares GMP?

Seleccione equipos con superficies de contacto con medicamentos de acero inoxidable 316, diseño higiénico (sin esquinas afiladas ni huecos), funciones de integridad de datos (registros de auditoría, firmas electrónicas) y fácil limpieza. Realice validaciones y calibraciones periódicas para garantizar el cumplimiento.—Este requisito también se aplica a las máquinas prensadoras de tabletas.

3. ¿Puede la máquina prensadora de pastillas producir tabletas multicapa o de estructura compleja?

Sí—Las prensas de comprimidos bicapa/tricapa producen comprimidos multiformulados mediante tolvas apiladas, mientras que las prensas de comprimidos con recubrimiento en seco pueden producir estructuras de "comprimido dentro de otro comprimido" para una liberación controlada. Algunas prensas de comprimidos de alta gama también satisfacen necesidades de formación complejas similares.

4. ¿Qué factores afectan la capacidad de producción de la máquina prensadora de tabletas?

Los factores clave incluyen la velocidad de la torreta, el número de estaciones, la fluidez del polvo, el tamaño/grosor de la tableta y el tiempo de cambio de molde. Pruebe el equipo con sus propias materias primas para determinar la capacidad real.—Los factores que afectan la capacidad de la prensa de tabletas son consistentes con esto.

5. ¿Cómo mantener la uniformidad del peso de las tabletas de la máquina para fabricar pastillas?

Utilice herramientas de precisión y alimentadores forzados de alta eficiencia, y equípelos con sistemas de monitoreo en tiempo real. Inspeccione y reemplace periódicamente los punzones/matrices desgastados para garantizar una alimentación estable del polvo.—Este método también es aplicable a todo tipo de prensas de tabletas.

6. ¿Qué características de seguridad se deben tener en cuenta al comprar una máquina prensadora de tabletas?

Las características de seguridad clave incluyen puertas de seguridad entrelazadas, botones de parada de emergencia, funciones de monitoreo de vibración/presión y diseño de cambio de molde sin herramientas para reducir los riesgos operativos.—Los estándares de selección de seguridad para la máquina prensadora de pastillas son los mismos.

7. ¿Cómo reducir el tiempo de inactividad de la máquina prensadora de tabletas?

Seleccione equipos con gestión digital de recetas, componentes modulares de liberación rápida y moldes estandarizados. Elabore un plan de mantenimiento preventivo para gestionar las piezas antes de que se desgasten.—Esta solución también es aplicable a prensas de tabletas y máquinas para fabricar píldoras.

8. ¿Qué materiales de fabricación se utilizan en la prensa de tabletas?

Los componentes estructurales utilizan acero inoxidable 304 (económico y resistente a la corrosión), mientras que las superficies en contacto con el fármaco utilizan acero inoxidable 316 (mayor resistencia a la corrosión, adecuado para ingredientes activos). Los componentes de alta resistencia, como las torretas, pueden utilizar acero inoxidable 2Cr13, de acuerdo con los estándares de materiales de la prensa de comprimidos.

Jinhai Plaza, No. 21, Jihua 5th Road, Chancheng District, Foshan City, Guangdong Province, China

Jinhai Plaza, No. 21, Jihua 5th Road, Chancheng District, Foshan City, Guangdong Province, China  +0757 82252350

+0757 82252350  +8618613054883

+8618613054883  manager@gdboanmachine.com

manager@gdboanmachine.com